- 1

- 1

公告:

- 歡迎光臨!

產(chǎn)品分類 Product list

聯(lián)系我們Contact us

公司:萍鄉(xiāng)金瑞新材料有有限公司

地址:江西省萍鄉(xiāng)市湘東區(qū)下埠陶瓷工業(yè)園區(qū)

聯(lián)系人:盧經(jīng)理

電話:0799-3495302

手機(jī):19907090556

郵箱:1028570031@qq.com

請掃碼加微信,業(yè)務(wù)、售后無憂?

莫來石蜂窩陶瓷蓄熱體的阻力特性

來源:|作者:金瑞 |發(fā)布時(shí)間:2021-04-02 |次瀏覽

通過搭建的蜂窩陶瓷蓄熱體阻力特性實(shí)驗(yàn)臺,對莫來石蜂窩陶瓷的阻力特性進(jìn)行了實(shí)驗(yàn)研究。研究表明:蜂窩陶瓷的阻力損失隨蓄熱體長度增加而,隨孔隙率增加而減小;在蜂窩陶

本文以實(shí)驗(yàn)為基礎(chǔ),通過搭建的蜂窩陶瓷蓄熱體阻力特性實(shí)驗(yàn)臺,對莫來石蜂窩陶瓷的阻力特性進(jìn)行了實(shí)驗(yàn)研究。研究表明:蜂窩陶瓷的阻力損失隨蓄熱體長度增加而,隨孔隙率增加而減小;在蜂窩陶瓷的長度一定時(shí),其阻力損失隨雷諾數(shù)增加而,隨氣體流速增加而。根據(jù)實(shí)驗(yàn)數(shù)據(jù)得到了蜂窩陶瓷蓄熱體摩擦阻力系數(shù)實(shí)驗(yàn)關(guān)聯(lián)式,為煤礦乏風(fēng)氧化裝置的設(shè)計(jì)提供了數(shù)據(jù)支持。

煤礦瓦斯的主要成分為甲烷,是質(zhì)潔凈的氣體能源,但同時(shí)也是煤礦生產(chǎn)中大的隱患。為了提高煤礦生產(chǎn)的性,通常采用大量通風(fēng)來排敝煤礦瓦斯(稱為礦井乏風(fēng),Ventilation Air Methane,簡稱VAM)。煤礦乏風(fēng)中的甲烷濃度非常低(_制、于l%),濃度波動(dòng)范圍大,直接作為主燃料使用受到了一定的限制,幾乎所有的煤礦都沒有嘗試回收和處理礦井乏風(fēng)中的甲烷,而直接將其排入大氣之中,對大氣環(huán)境造成了嚴(yán)重的污染ll--日。煤礦乏風(fēng)逆流氧化技術(shù)是一種既可以有效氧化乏風(fēng)甲烷又能回收利用多余熱量的技術(shù),具有非常廣闊的推廣前景瑚。

蜂窩陶瓷蓄熱體是乏風(fēng)氧化裝置的關(guān)鍵部件,蓄熱體應(yīng)具備良好的阻力性能,如果蓄熱體阻力過大,則會響到蓄熱室進(jìn)風(fēng)的速度、流量。從而使動(dòng)力消耗過高麗削弱蓄熱體的熱回收效果,影響到整個(gè)裝置的效率[14-坷。莫來石蜂窩陶瓷是常用的煤礦乏風(fēng)氧化裝置蓄熱體,本文通過搭建陶瓷蓄熱體阻力特性實(shí)驗(yàn)臺,以實(shí)驗(yàn)為基礎(chǔ),對多種莫來石蜂窩陶瓷的阻力性能進(jìn)行研究,為乏風(fēng)氧化裝置的設(shè)計(jì)利用提供理論依據(jù)。

1試驗(yàn)系統(tǒng)和試驗(yàn)對象

1。1蜂窩陶瓷阻力損失

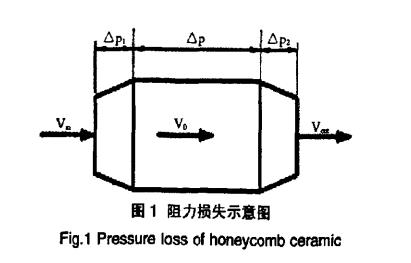

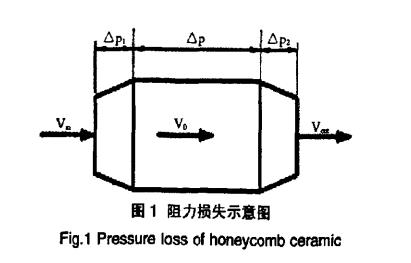

蜂窩陶瓷蓄熱體是由許多大小相同的方形通道組成,由于其低壓力損失、大比表面等點(diǎn)而被應(yīng)用于乏風(fēng)氧化裝置。根據(jù)氣體在蓄熱室內(nèi)流動(dòng)的特點(diǎn),氣體流入蓄熱體時(shí)。由于流通截面縮小產(chǎn)生的局部阻力損失△p1,空氣流過蓄熱體時(shí)的沿程阻力損失Ap,空氣流出蓄熱體時(shí)因截面突然擴(kuò)大造成阻力損失△p2。如圖I所示。

氣體流經(jīng)蓄熱室時(shí)蓄熱體總的阻力損失為:

∑L∑p=Apl+△p一△p (1)

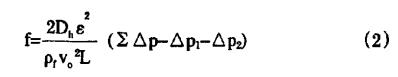

蜂窩陶瓷蓄熱體的摩擦阻力系數(shù)如式(2)所示:

式中,偽蓄熱體摩擦阻力系數(shù);p。為流體密度;8為蓄熱體的孔隙率;v。為表觀速度;D。為當(dāng)量直徑;K-為進(jìn)口壓力損失系數(shù),蜂窩陶瓷蓄熱體為1.04;K'‘為出口壓力損失系數(shù),蜂窩陶瓷蓄熱體為-0.3;L為蓄熱體長度。

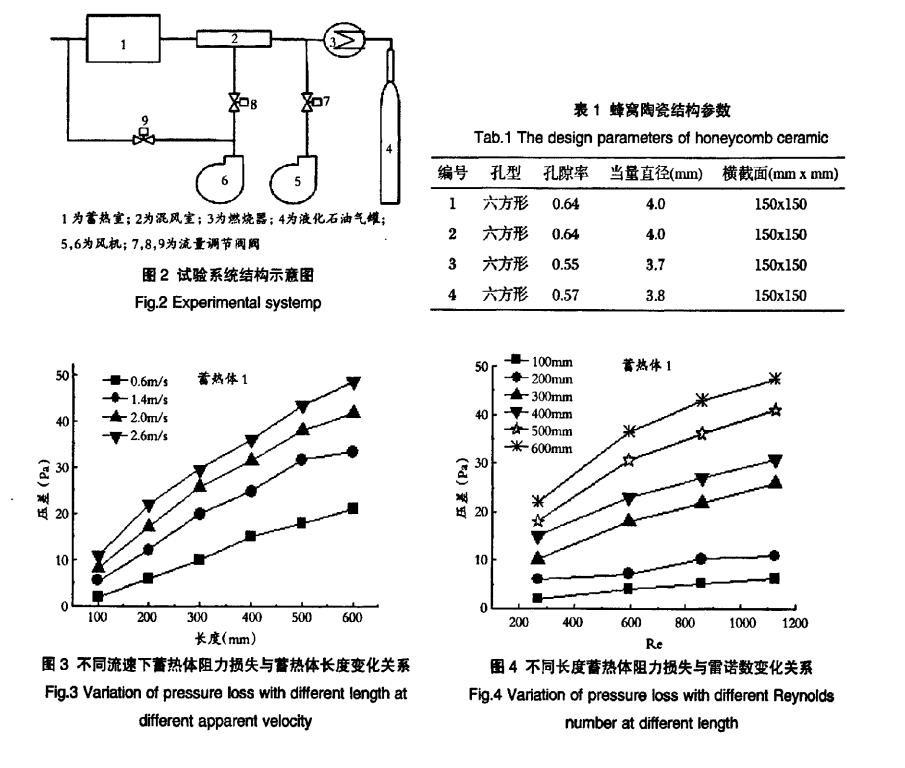

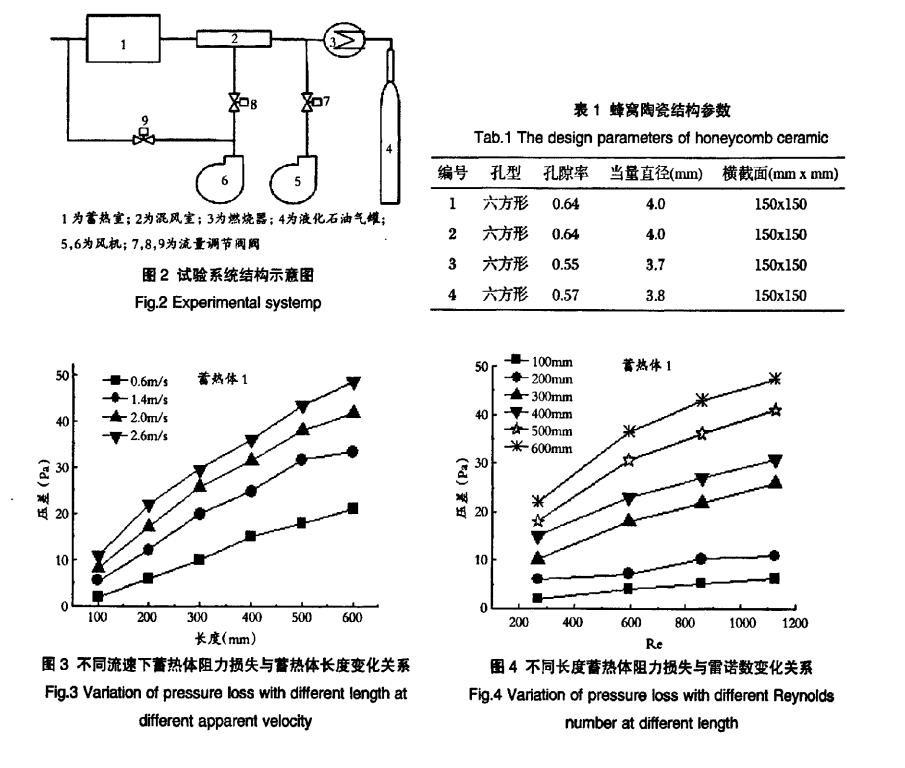

1.2試驗(yàn)系統(tǒng)

蜂窩陶瓷阻力特性實(shí)驗(yàn)臺主要包括配風(fēng)系統(tǒng)、蓄熱室、監(jiān)測控制系統(tǒng)三部分。實(shí)驗(yàn)臺主要由風(fēng)機(jī)、流量調(diào)節(jié)閥、燃燒器、蓄熱室、微壓差變送器、熱電偶及保溫材料組成。蜂窩陶瓷蓄熱體阻力特性實(shí)驗(yàn)臺結(jié)構(gòu)如圖2所示。實(shí)驗(yàn)臺工作流程為:打開風(fēng)機(jī)5,6,點(diǎn)燃燃燒器,調(diào)節(jié)閥7,8調(diào)節(jié)風(fēng)機(jī)進(jìn)入混風(fēng)室的風(fēng)量,在混風(fēng)室試驗(yàn)要求的流量溫度穩(wěn)定的熱風(fēng)。混風(fēng)室內(nèi)形成的熱風(fēng)流過蓄熱室,加熱蜂窩陶瓷蓄熱體,終由排氣尾管將尾氣排出。通過調(diào)節(jié)流量閥9可以有效尾氣溫度過高。蓄熱室兩端的微壓計(jì)將測得的流體流經(jīng)蓄熱體時(shí)產(chǎn)生的壓力降和熱電偶組測得的蓄熱體溫度傳遞給監(jiān)測控制系統(tǒng),監(jiān)測控制系統(tǒng)則對數(shù)據(jù)進(jìn)行實(shí)時(shí)保存處理。

1.3試驗(yàn)對象

本文主要研究蜂窩陶瓷蓄熱體長度、孔隙率以及流速變化對蓄熱體壓力損失的影響,實(shí)驗(yàn)所用莫來石蜂窩陶瓷的主要參數(shù)如表l所示。

2試驗(yàn)結(jié)果與分析

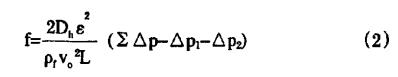

2.1陶瓷蓄熱體長度對阻力損失的影響圖3和4為不同表觀流速下蓄熱體長度變化對阻力損失的影響。

由圖3可知,在相同表觀流速下,蓄熱體內(nèi)氣體壓力損失隨蓄熱體長度增加而增加。在相同蓄熱體長度下,蓄熱體內(nèi)氣體壓力損失隨氣體流速的增加而變大。由圖4可知:在相同雷諾數(shù)下,蓄熱體內(nèi)壓力損失隨著蓄熱體長度的增加而增加,在相同蓄熱體長度下,蓄熱體內(nèi)壓力損失隨雷諾數(shù)的增加而增加。在蓄熱體長度小于300mm、雷諾數(shù)小于600時(shí),蓄熱體內(nèi)壓力損失變化比較大,呈不規(guī)則增加,在蓄熱體長度大于300ram、雷諾數(shù)大于600時(shí),蓄熱體內(nèi)壓力損失隨蓄熱體長度變化呈現(xiàn)出較好的線性增加趨勢。這主要是因?yàn)樾顭狍w長度較短、雷諾數(shù)較低時(shí),流體流速較低,且處于流動(dòng)入口段。這時(shí)入口段效應(yīng)比較明顯,蓄熱體局部壓力損失當(dāng)然也就越大,ilP Ap。在總壓降中的比例增加。但隨著蓄熱體長度的增加,表觀流速增加,入口段效應(yīng)逐漸減弱,并且對于—給定的流道,在一定流速下,入I:1段長徑比是一個(gè)定值,而且入口段效應(yīng)主要集中在進(jìn)口區(qū)域,隨著流道長度的,△p在總壓降中的比例增加,實(shí)驗(yàn)表明當(dāng)蓄熱體長度超過300ram時(shí),對于蜂窩陶瓷蓄熱體入口段效應(yīng)可以忽略。

2.2孔隙率對阻力損失的影響

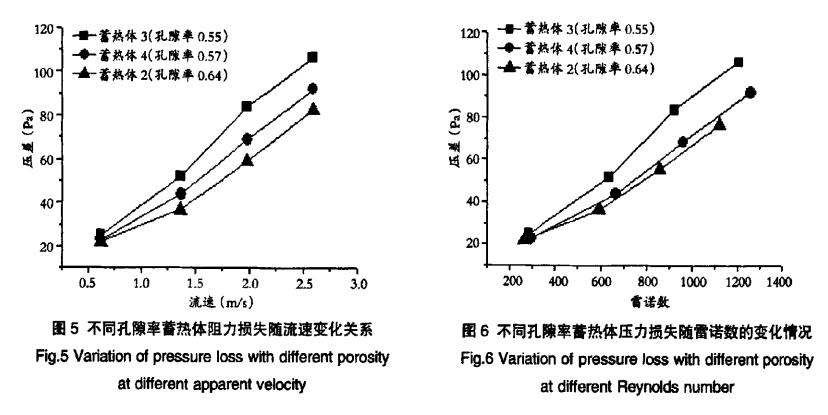

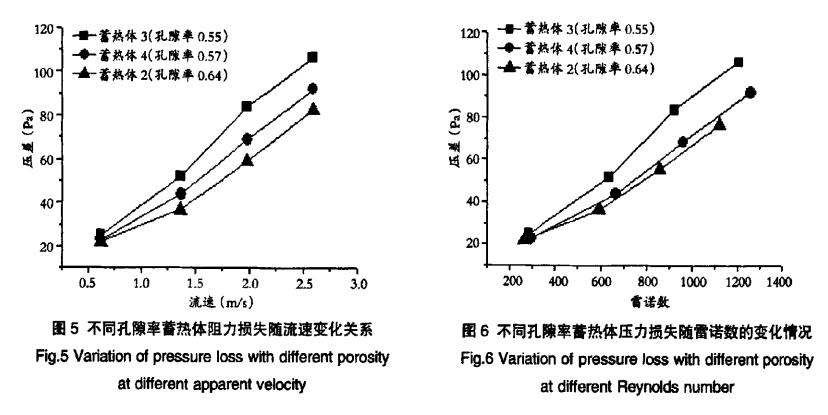

孔隙率是影響載體內(nèi)氣體壓力損失的一個(gè)復(fù)雜因素。孔隙率在數(shù)值于蓄熱體表面孔的內(nèi)邊長與外邊長的平方比。因此,改變孔邊長,蓄熱體的孔隙率也會做相應(yīng)改變。而即使孔邊長相同,由于不同的孔型對蓄熱體的阻力損失也會產(chǎn)生一定影響,所以為得出蓄熱體孔隙率對蓄熱體內(nèi)壓力損失的影響關(guān)系,實(shí)驗(yàn)在保持蓄熱體材質(zhì)、孔型不變的情況下,選用不同孔隙率的蓄熱體進(jìn)行相關(guān)實(shí)驗(yàn)。圖5為不同表觀流速下蓄熱體阻力損失與蓄熱體孔隙率之間的關(guān)系。

由圖5可知在蓄熱體孔型一定的情況下,蓄熱體內(nèi)壓力損失隨著流速的而。在相同流速下,蓄熱體體內(nèi)氣體壓力損失隨著載體的孔隙率的增加而變小,這是因?yàn)樵诳仔秃托顭狍w橫截面積一定時(shí),隨著蓄熱體孔隙率,蓄熱體的當(dāng)量直徑也會有所增加。蓄熱體當(dāng)量直徑的增加使蓄熱體內(nèi)氣體的流通性能,并且蓄熱體的沿程阻力損失與蓄熱體的當(dāng)量直徑在理論上成反比。圖6為不同孔隙率蓄熱體壓力損失隨雷諾數(shù)的變化情況,由圖可知,其壓力損失隨蓄熱體孔隙率的變化規(guī)律與圖6中壓力損失隨氣體流速之間的變化規(guī)律相—致。

由圖5可知在蓄熱體孔型一定的情況下,蓄熱體內(nèi)壓力損失隨著流速的而。在相同流速下,蓄熱體體內(nèi)氣體壓力損失隨著載體的孔隙率的增加而變小,這是因?yàn)樵诳仔秃托顭狍w橫截面積一定時(shí),隨著蓄熱體孔隙率,蓄熱體的當(dāng)量直徑也會有所增加。蓄熱體當(dāng)量直徑的增加使蓄熱體內(nèi)氣體的流通性能,并且蓄熱體的沿程阻力損失與蓄熱體的當(dāng)量直徑在理論上成反比。圖6為不同孔隙率蓄熱體壓力損失隨雷諾數(shù)的變化情況,由圖可知,其壓力損失隨蓄熱體孔隙率的變化規(guī)律與圖6中壓力損失隨氣體流速之間的變化規(guī)律相—致。

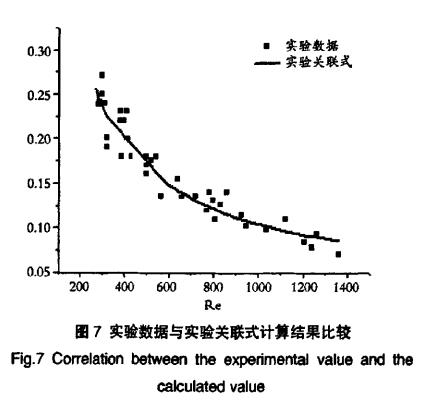

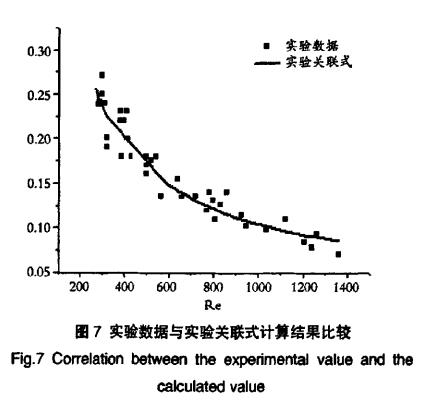

2.3陶瓷蓄熱體摩擦阻力系數(shù)實(shí)驗(yàn)關(guān)聯(lián)式

蜂窩陶瓷的摩擦阻力系數(shù)受孔隙率、表觀流速、當(dāng)量直徑等因素的影響,關(guān)系復(fù)雜。經(jīng)化簡式(2)可表示為式(3):

綜合以上多種不同參數(shù)的蜂窩陶瓷蓄熱體實(shí)驗(yàn)

研究所得到的數(shù)據(jù),采用小二乘法處理實(shí)驗(yàn)數(shù)據(jù),得出蓄熱體摩擦阻力系數(shù)的實(shí)驗(yàn)關(guān)聯(lián)式為:

從圖7中以看出,實(shí)驗(yàn)關(guān)聯(lián)式計(jì)算值與實(shí)驗(yàn)數(shù)據(jù)相吻合,數(shù)據(jù)偏離關(guān)聯(lián)式算術(shù)平均偏差為9.60%。關(guān)聯(lián)式適用于孔隙率為50%一70%,當(dāng)量直徑為2mm一4mm,陶瓷長度為100mm一600ram,Re為200—12000

3結(jié)論

(1)蜂窩陶瓷阻力損失隨蓄熱體長度增加而。在蓄熱體長度一定時(shí),蓄熱體阻力損失隨雷諾數(shù)增加而。

(2)蓄熱體阻力損失隨孔隙率增加而減小。在蓄熱體孔隙率—定時(shí),蓄熱體阻力損失隨雷諾數(shù)增加而。

(3)同一蓄熱體阻力損失隨氣體流速增加而。

(4)根據(jù)實(shí)驗(yàn)數(shù)據(jù)得到了莫來石蜂窩陶瓷蓄熱體摩擦阻力系數(shù)的實(shí)驗(yàn)關(guān)聯(lián)式,為煤礦乏風(fēng)氧化裝置的設(shè)計(jì)提供了數(shù)據(jù)支持。